Aby zapewnić bezpieczeństwo i stabilność pojazdów zasilanych nowymi źródłami energii, konieczne jest kompleksowe testowanie ich komponentów. Kontrola materiałów przychodzących stanowi pierwszy punkt kontroli jakości w procesie produkcji. Firma Yiwei for Automotive wdrożyła kompleksowy system zarządzania kontrolą materiałów przychodzących, aby zapewnić, że jakość komponentów spełnia wysokie standardy. W niniejszym artykule, na przykładzie silników elektrycznych, przedstawiono proces kontroli materiałów przychodzących w nowej bazie produkcyjnej systemów zasilania Yiwei for Automotive.

Kontrola Jakości Przychodzącej (IQC) klasyfikuje materiały do pełnej kontroli, kontroli wyrywkowej lub zwolnienia w oparciu o możliwości dostawcy w zakresie zapewnienia jakości, ilość, objętość i znaczenie komponentów. W przypadku kluczowych komponentów, takich jak silniki, Yiwei for Automotive przeprowadza rygorystyczne, pełne kontrole. Po otrzymaniu materiałów i zleceń kontroli, IQC w pierwszej kolejności odwołuje się do umów technicznych, rysunków, specyfikacji kontroli i wytycznych kontroli jako podstawy kontroli, a także weryfikuje raporty i specyfikacje z kontroli fabrycznej.

Kontrola etykiet opakowań: potwierdzenie integralności opakowania, sprawdzenie, czy nie ma zgnieceń lub uszkodzeń, obserwacja pod kątem nieostrożnego obchodzenia się z opakowaniem oraz weryfikacja, czy zewnętrzne etykiety są zgodne ze specyfikacjami Yiwei for Automotive dotyczącymi etykiet opakowań i zawierają dokładne informacje.

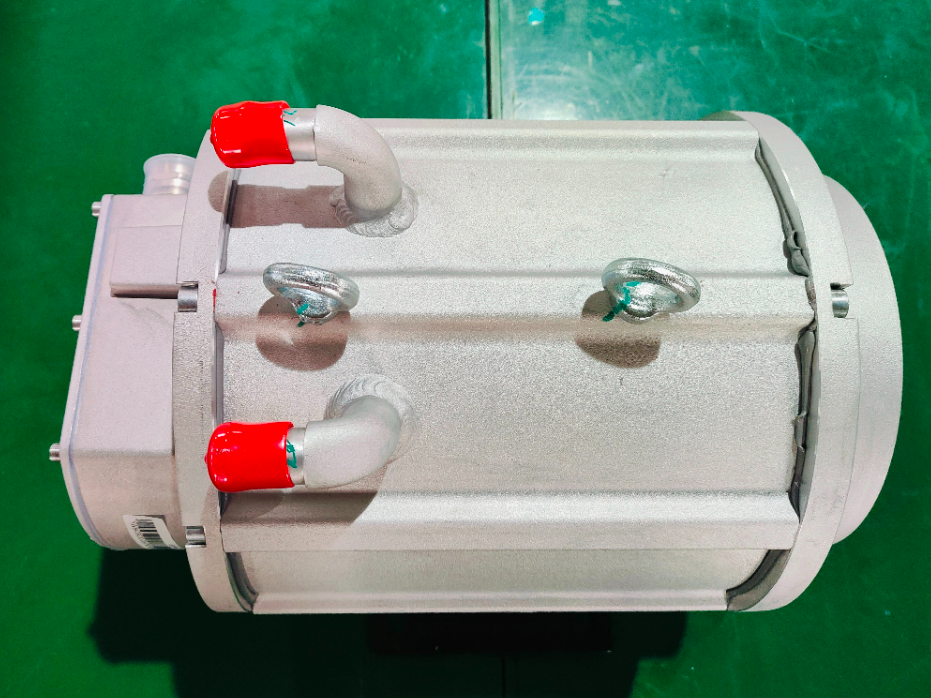

Kontrola wizualna: Zazwyczaj przeprowadzana za pomocą kontroli wizualnej, badania dotykowego i metod obejmujących ograniczoną liczbę próbek, w celu upewnienia się, że silniki nie mają uszkodzeń powierzchni, wad lakieru, odchyleń koloru i innych defektów wizualnych.

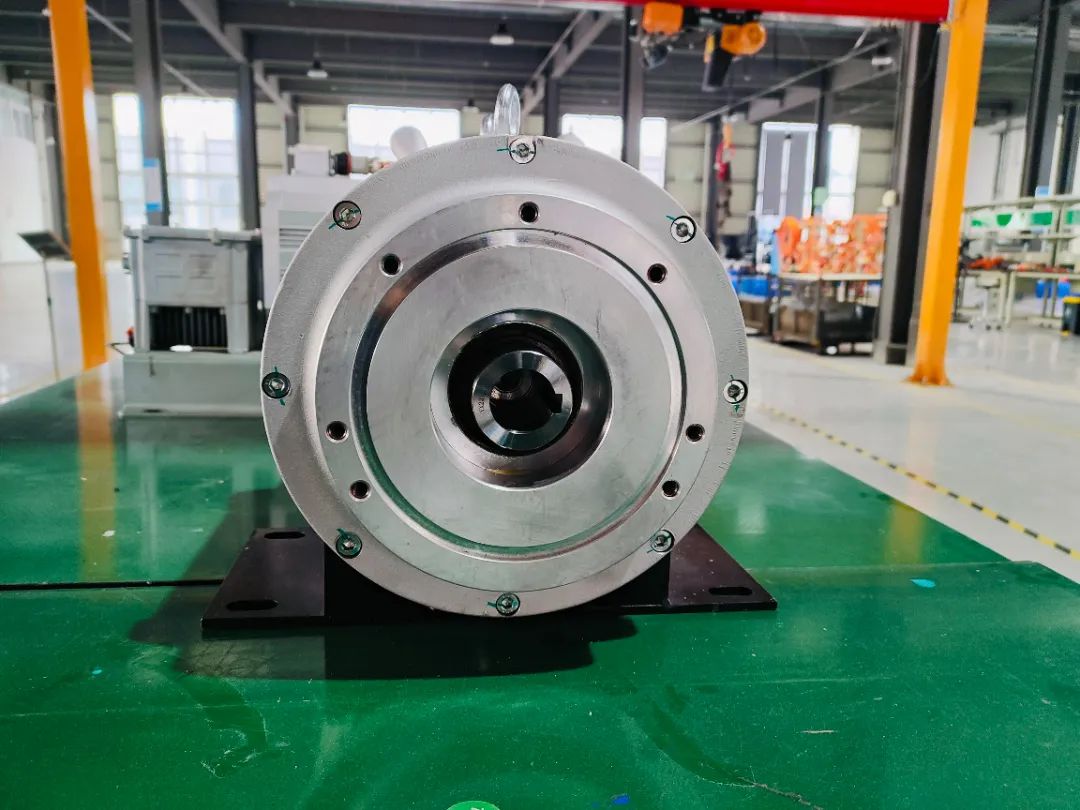

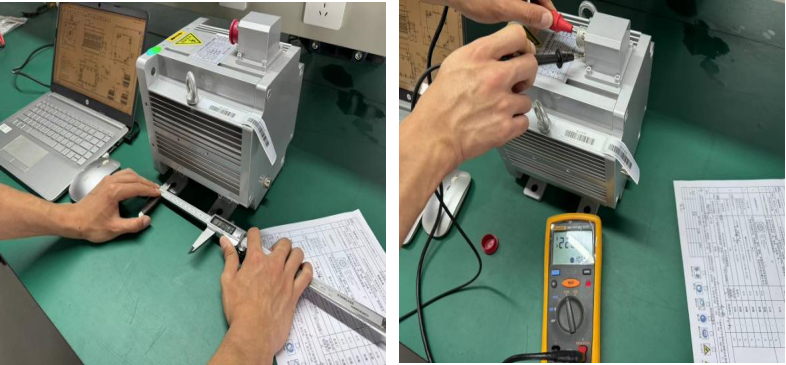

Kontrola wymiarowa: Używanie narzędzi, takich jak suwmiarki i mikrometry, do pomiaru podstawowych wymiarów i wymiarów montażowych silników w celu zapewnienia zgodności z wymaganiami rysunkowymi.

Badanie izolacji: Używanie mierników izolacji, testerów izolacji i innych narzędzi do pomiaru rezystancji izolacji silników, sprawdzanie zgodności z rysunkami i wymaganiami umowy technicznej oraz porównywanie danych z raportami z inspekcji fabrycznej dostawcy.

Testy wodoodporności IP67: W przypadku komponentów elektrycznych, takich jak silniki, które wymagają wodoodporności, IQC okresowo pobiera próbki do testów zanurzeniowych. Komponenty testowe poddawane są niezbędnej obróbce uszczelniającej i zanurzane w wodoszczelnej komorze testowej. Testy przeprowadza się na głębokości 1 metra przez ponad 30 minut.

Test w mgle solnej: Yiwei for Automotive dysponuje profesjonalnym sprzętem do testów w mgle solnej, umożliwiającym regularne pobieranie próbek przez 72 lub nawet 144 godziny testów w mgle solnej na komponentach w celu sprawdzenia odporności produktu na rdzę.

Testowanie niezawodności: Zespół techniczny Yiwei for Automotive zbudował profesjonalne stanowiska testowe, na których inspektorzy mogą przeprowadzać testy wytrzymałościowe zmontowanych komponentów elektrycznych w warunkach bez obciążenia i pod obciążeniem, aby sprawdzić ich niezawodność.

Na koniec IQC rejestruje anomalie jakościowe i statystyki danych podczas odbioru i kontroli materiałów przychodzących w rejestrze kontroli materiałów przychodzących, stanowiąc podstawę kontroli i zarządzania jakością materiałów przychodzących od dostawców przez dział jakości.

Wysoka jakość produktów jest kluczem do zdobycia rynku i zaufania klientów. Yiwei for Automotive wdraża system kontroli jakości materiałów przychodzących IQC, przeprowadza rygorystyczne kontrole surowców i odsiewa niespełniające norm, aby zapobiec ich przedostaniu się do procesu produkcyjnego, zapewniając w ten sposób jakość produktu końcowego. Pomaga to również unikać awarii produkcyjnych i strat spowodowanych niespełniającymi norm materiałami, stale optymalizując procesy produkcyjne i zwiększając wydajność produkcji.

Skontaktuj się z nami:

yanjing@1vtruck.com +(86)13921093681

duanqianyun@1vtruck.com +(86)13060058315

Czas publikacji: 03-06-2024